Budowa masztu

| Zasilanie masztu | Dopasowanie anteny | Strojenie masztu | Zagadnienia izolacji masztu | Prawdy i mity | Winda ALIMAK |

Pierwsze roboty na terenie przyszłej radiostacji rozpoczęto 5 lipca 1969 r. były to zajęcia związane z przygotowaniem ponad 60-cio hektarowego terenu byłego PGR , oraz prywatnych gospodarstw rolniczych pod nowe przeznaczenie . Teren ogrodzono , wybudowano drogi dojazdowe, dwie hale budowlane, urządzenia techniczne oraz hotel dla pracowników budowy . W lipcu 1971 rozpoczęto pierwsze prace związane z budową masztu, a dokładnie rozpoczęto wylewanie fundamentu na którym miał być usadowiony maszt o łącznej masie 1100ton ( masa konstrukcji wraz z odciągami ) oraz fundamentów zakotwień lin odciągowych.

Pierwsze roboty na terenie przyszłej radiostacji rozpoczęto 5 lipca 1969 r. były to zajęcia związane z przygotowaniem ponad 60-cio hektarowego terenu byłego PGR , oraz prywatnych gospodarstw rolniczych pod nowe przeznaczenie . Teren ogrodzono , wybudowano drogi dojazdowe, dwie hale budowlane, urządzenia techniczne oraz hotel dla pracowników budowy . W lipcu 1971 rozpoczęto pierwsze prace związane z budową masztu, a dokładnie rozpoczęto wylewanie fundamentu na którym miał być usadowiony maszt o łącznej masie 1100ton ( masa konstrukcji wraz z odciągami ) oraz fundamentów zakotwień lin odciągowych.

Fundament główny masztu oraz izolatory.

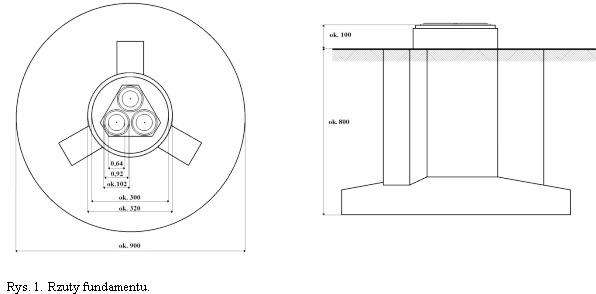

Sama konstrukcja fundamentu głównego miała charakter blokowy, typowy dla tego rodzaju budowli. Na rysunkach naniesiono orientacyjne wymiary. Stopa fundamentu miała ok. 9m i umieszczona ok. 8m pod powierzchnią ziemi. Widoczna część naziemna była walcem o wysokości 1m i średnicy ponad 3m

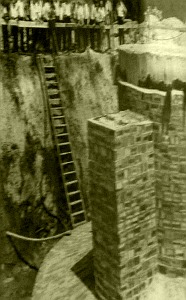

Fundament zabezpieczono masą bitumiczną i dodatkowo obłożono cegłami. Cegły otynkowano i zabezpieczono kolejną warstwą bitumiczną.

Widoczny na fotografii jeden z trzech bocznych bloków, służył do podparcia i podniesienia masztu za pomocą lewarów hydraulicznych w celach usunięcia konstrukcji wsporczej, usztywniającej masztu podczas jego budowy.

W przyszłości miało być wykorzystywane w razie konieczności podniesienia masztu i wymiany izolatorów.

Na fundamencie głównym wykonano tzw. podlewkę ok.20cm , jak również zatopiono w ukosie trzy rury 1/2 cala pełniące rolę odprowadzania wody z wnętrz izolatorów.

Sama konstrukcja fundamentu głównego miała charakter blokowy, typowy dla tego rodzaju budowli. Na rysunkach naniesiono orientacyjne wymiary. Stopa fundamentu miała ok. 9m i umieszczona ok. 8m pod powierzchnią ziemi. Widoczna część naziemna była walcem o wysokości 1m i średnicy ponad 3m

Fundament zabezpieczono masą bitumiczną i dodatkowo obłożono cegłami. Cegły otynkowano i zabezpieczono kolejną warstwą bitumiczną.

Widoczny na fotografii jeden z trzech bocznych bloków, służył do podparcia i podniesienia masztu za pomocą lewarów hydraulicznych w celach usunięcia konstrukcji wsporczej, usztywniającej masztu podczas jego budowy.

W przyszłości miało być wykorzystywane w razie konieczności podniesienia masztu i wymiany izolatorów.

Na fundamencie głównym wykonano tzw. podlewkę ok.20cm , jak również zatopiono w ukosie trzy rury 1/2 cala pełniące rolę odprowadzania wody z wnętrz izolatorów.

Było to ważne szczególnie zimą. Na podlewce ułożono kilka warstw blachy ołowianej na której osadzono pierścienie do posadowienia ceramicznych izolatorów. Blacha ołowiana miała równomiernie rozłożyć nacisk izolatorów na cały fundament.

Zanim rozpoczniemy sprawy techniczne związane z samym montażem masztu warto przyjrzeć się z bliska izolatorom na których wsparty był cały maszt. Były to trzy izolatory ustawione obok siebie. Izolatory można rzec dość niepozorne w porównaniu do wielkości masztu oraz siły jaką miały przenosić. Wykonane były ze specjalnej porcelany technicznej. Wysokość izolatora wynosiła 245cm, szerokość zewnętrzna 92cm, zaś wewnętrzna 64cm.

Było to ważne szczególnie zimą. Na podlewce ułożono kilka warstw blachy ołowianej na której osadzono pierścienie do posadowienia ceramicznych izolatorów. Blacha ołowiana miała równomiernie rozłożyć nacisk izolatorów na cały fundament.

Zanim rozpoczniemy sprawy techniczne związane z samym montażem masztu warto przyjrzeć się z bliska izolatorom na których wsparty był cały maszt. Były to trzy izolatory ustawione obok siebie. Izolatory można rzec dość niepozorne w porównaniu do wielkości masztu oraz siły jaką miały przenosić. Wykonane były ze specjalnej porcelany technicznej. Wysokość izolatora wynosiła 245cm, szerokość zewnętrzna 92cm, zaś wewnętrzna 64cm.

Wznoszenie masztu.

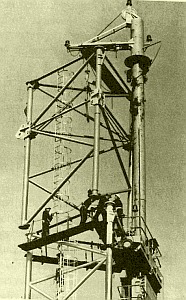

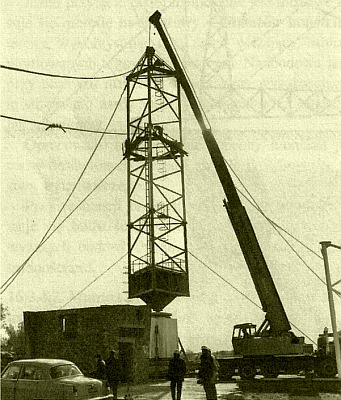

Głównym kierownikiem montażu był inż. Andrzej Szepczyński, montażem na ziemi zajmował się brygadzista Edward Borkowy, przedwojenny zapaśnik klubu Siła w Mysłowicach. Montażem wysokościowym kierował Józef Joniec, góral z Limanowej. Wszyscy razem z monterami stanowili bardzo zgrany zespół. Jak wspominał pan Andrzej zawsze mogli w trudnych chwilach na siebie liczyć. Pierwsze elementy techniczne czyli izolatory, łożysko / przegub oraz trzy pierwsze segmenty stalowe konstrukcji samego już masztu stawiano za pomocą hydraulicznego żurawia samojezdnego GROVE 800. Na samym początku montażu w celu zabezpieczenia izolatorów przed drganiami i ewentualnymi uszkodzeniami zabezpieczono je specjalnymi wspornikami oraz blachą falistą.

Wznoszenie masztu.

Głównym kierownikiem montażu był inż. Andrzej Szepczyński, montażem na ziemi zajmował się brygadzista Edward Borkowy, przedwojenny zapaśnik klubu Siła w Mysłowicach. Montażem wysokościowym kierował Józef Joniec, góral z Limanowej. Wszyscy razem z monterami stanowili bardzo zgrany zespół. Jak wspominał pan Andrzej zawsze mogli w trudnych chwilach na siebie liczyć. Pierwsze elementy techniczne czyli izolatory, łożysko / przegub oraz trzy pierwsze segmenty stalowe konstrukcji samego już masztu stawiano za pomocą hydraulicznego żurawia samojezdnego GROVE 800. Na samym początku montażu w celu zabezpieczenia izolatorów przed drganiami i ewentualnymi uszkodzeniami zabezpieczono je specjalnymi wspornikami oraz blachą falistą.

Za pomocą dźwigu samochodowego zamontowano na konstrukcji masztu

żurawia pełzającego , który przejął dalsze wznoszenie  segmentów.

Oczywiście zanim żuraw rozpoczął normalną prace, załoga monterów w początkowej

fazie dokonywała wielokrotnych prób przesuwania żurawia, w celu nabycia wprawy

i pewności w obsłudze. Żuraw miał wysokość ok. 21m i ciężar ok. 18 ton. Całkowita

waga po dodaniu ciężaru liny wciągającej (ok. 3t), opuszczającej, lin manewrujących

żurawiem, lin prowadnikowych dla ładunku wciąganego oraz samego ładunku (np.

członu masztu) został oszacowany na ok. 40ton. Żuraw wspinał się (pełzał) na

jednej ze ścian masztu. Na górze posiadał obrotową głowicę napędzaną silnikiem

elektrycznym, osadzoną na wysuwanej świecy. Ramię żurawia było tak dopasowane,

aby po obrocie podniesionego elementu, ten idealnie trafiał w miejsce montażu.

Podnoszenie i opuszczanie ładunku oraz samo przemieszczanie się żurawia realizowane

było za pomocą trzech wyciągarek elektrycznych, umieszczonych na ziemi w bezpiecznej

odległości od masztu. Pierwsza wyciągarka odpowiadała za wciąganie ładunku,

drugą wykorzystywano do sprowadzenia na dół luźnego zawiesia żurawia. Trzecia

pełniła rolę manewrową, czyli napędu podczas wspinania żurawia po maszcie.

segmentów.

Oczywiście zanim żuraw rozpoczął normalną prace, załoga monterów w początkowej

fazie dokonywała wielokrotnych prób przesuwania żurawia, w celu nabycia wprawy

i pewności w obsłudze. Żuraw miał wysokość ok. 21m i ciężar ok. 18 ton. Całkowita

waga po dodaniu ciężaru liny wciągającej (ok. 3t), opuszczającej, lin manewrujących

żurawiem, lin prowadnikowych dla ładunku wciąganego oraz samego ładunku (np.

członu masztu) został oszacowany na ok. 40ton. Żuraw wspinał się (pełzał) na

jednej ze ścian masztu. Na górze posiadał obrotową głowicę napędzaną silnikiem

elektrycznym, osadzoną na wysuwanej świecy. Ramię żurawia było tak dopasowane,

aby po obrocie podniesionego elementu, ten idealnie trafiał w miejsce montażu.

Podnoszenie i opuszczanie ładunku oraz samo przemieszczanie się żurawia realizowane

było za pomocą trzech wyciągarek elektrycznych, umieszczonych na ziemi w bezpiecznej

odległości od masztu. Pierwsza wyciągarka odpowiadała za wciąganie ładunku,

drugą wykorzystywano do sprowadzenia na dół luźnego zawiesia żurawia. Trzecia

pełniła rolę manewrową, czyli napędu podczas wspinania żurawia po maszcie.

Dodatkowo dla zabezpieczenia wciąganego ładunku, wzdłuż trzonu masztu rozciągnięte były dwie liny prowadnikowe, do których za pomocą ślizgaczy mocowano podnoszony segment masztu. Wbrew często spotykanym opiniom żurawie pełzające stosowano już w latach 50-tych w Polsce , o dalekim świecie nie wspominając. Oczywiście nie zmienia to faktu, iż ten był zaprojektowany ściśle do współpracy z masztem w Gąbinie przez inż. Jasiulka. Po wybudowaniu kilkudziesięciu metrów masztu, postanowiono dodatkowo usztywnić konstrukcję przy podstawie. Obawiano się drgań towarzyszącym podczas wciągania elementów oraz naciągania odciągów, mogących spowodować zniszczenie izolatorów w podstawie. Wykonano specjalną konstrukcję posadowioną na trzech małych fundamentach. To właśnie przy jednym z nich do dziś wbita jest pamiątka po maszcie w postaci kawałka rury krawężnikowej z powyginanym kołnierzem.

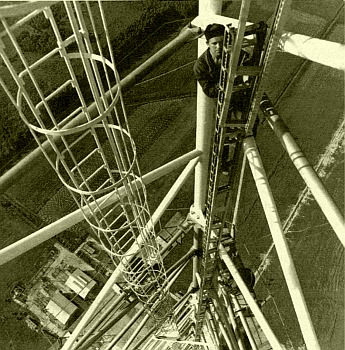

Równocześnie z pracami wznoszenia elementów prowadzono wewnątrz masztu montaż szyny po której poruszała się szwedzka winda Linde Alimac, która już wtedy pełniła funkcję transportową dla ekipy monterów. Na dachu windy dobudowano dodatkowy kosz, w celu przewiezienia większej ilości monterów. Tym sposobem, jednym kursem wjeżdżała cała ekipa pracowników, co znacznie przyspieszało i usprawniało prace związane z samym montażem.

Jako ciekawostkę podam, że do łączenia elementów masztu dla samych połączeń kołnierzowych zużyto ok. 1.550 śrub i dwa razy tyle nakrętek oraz przeciwnakrętek. Maszt cały czas był roztoczony odciągami montażowymi z zachowaniem zasady, aby pomiędzy odciągami stałymi znajdowały się dwa poziomy odciągów montażowych, pierwszy na wysokości 1/3 a drugi na 2/3 odległości miedzy odciągami stałymi. Liny (odciągi) montażowe zdejmowano wraz z zamontowaniem kolejnych odciągów stałych.

Po zamontowaniu ostatniego stałego poziomu lin odciągowych, podczas montażu końcowych elementów masztu, również korzystano z odciągów montażowych asekurujących prace żurawia.

Równocześnie z pracami wznoszenia elementów prowadzono wewnątrz masztu montaż szyny po której poruszała się szwedzka winda Linde Alimac, która już wtedy pełniła funkcję transportową dla ekipy monterów. Na dachu windy dobudowano dodatkowy kosz, w celu przewiezienia większej ilości monterów. Tym sposobem, jednym kursem wjeżdżała cała ekipa pracowników, co znacznie przyspieszało i usprawniało prace związane z samym montażem.

Jako ciekawostkę podam, że do łączenia elementów masztu dla samych połączeń kołnierzowych zużyto ok. 1.550 śrub i dwa razy tyle nakrętek oraz przeciwnakrętek. Maszt cały czas był roztoczony odciągami montażowymi z zachowaniem zasady, aby pomiędzy odciągami stałymi znajdowały się dwa poziomy odciągów montażowych, pierwszy na wysokości 1/3 a drugi na 2/3 odległości miedzy odciągami stałymi. Liny (odciągi) montażowe zdejmowano wraz z zamontowaniem kolejnych odciągów stałych.

Po zamontowaniu ostatniego stałego poziomu lin odciągowych, podczas montażu końcowych elementów masztu, również korzystano z odciągów montażowych asekurujących prace żurawia.

Ważną i ciekawą sprawą był sposób zalewania kielichów w końcówkach lin. Polegało to na owinięciu liny drutem 1,5 /2,5mm na odcinku ok. 40cm od jej końca, następnie przekładano kielich przez linę. Po tej czynności należało rozpleść linę (do owinięcia z drutu) i pozaginać pojedyncze druciki w haczyki. Później naciągano kielich i zalewano specjalnym stopem w określonej temperaturze. Z uwagi na dość sztywną i ciężką linę ( średnica 5cm) specjalnie do tych czynności podwieszano ją na specjalnych wysięgnikach umożliwiając ludziom prawidłowe wykonanie końcówek (kielichów).

Ważną i ciekawą sprawą był sposób zalewania kielichów w końcówkach lin. Polegało to na owinięciu liny drutem 1,5 /2,5mm na odcinku ok. 40cm od jej końca, następnie przekładano kielich przez linę. Po tej czynności należało rozpleść linę (do owinięcia z drutu) i pozaginać pojedyncze druciki w haczyki. Później naciągano kielich i zalewano specjalnym stopem w określonej temperaturze. Z uwagi na dość sztywną i ciężką linę ( średnica 5cm) specjalnie do tych czynności podwieszano ją na specjalnych wysięgnikach umożliwiając ludziom prawidłowe wykonanie końcówek (kielichów).

Same wykonanie odciągów stałych odbywało się na ziemi, wiązała się z tym ścisła procedura. Każda lina (pojedynczy odcinek bez izolatorów) odciągu stałego z wykonanymi wcześniej kielichami, podlegała próbie wytrzymałościowej przy której mierzono jej pierwotną długość. Siła naciągu była zwiększona o ok. 20 / 30% w stosunku do jej przyszłej pracy na maszcie i utrzymywana przez okres ok. 1 godziny. Po zluzowaniu liny ostatecznie mierzono jej wydłużenie oraz w miarę potrzeb skracano do pierwotnej wyliczonej długości. Wykonywano nową końcówkę (kielich), poczym naciągano linę ponownie i powtarzano próbę. Jeśli druga próba nie wykazała odkształceń, pojedynczy odcinek odciągu nadawał się do dalszego scalania. Najdłuższy pojedynczy odcinek miał 130m. Stanowisko do badania prób wytrzymałościowych składało się z specjalnie zbudowanego torowiska o długości około 400 metrów.

Na początku znajdował się betonowy fundament z odpowiednim uchwytem do którego montowano jeden koniec liny , natomiast drugi koniec liny zamontowany był do specjalnie skonstruowanej wciągarki o napędzie elektrycznym i sile naciągu 220 ton, umieszczonej na szynach - wyposażonej w odpowiednie przyrządy rejestrujące na bieżąco siłę naciągu . Na całej długości torowiska co kilkanaście metrów były umieszczone trójkątne stelaże zabezpieczające linę przed ewentualnym zerwaniem.

Po wykonaniu prób na pojedynczych odcinkach lin, przystępowano do łączenia ich zestawami izolatorów. Każdy odciąg główny miał różną ilość zestawów izolatorów, samych izolatorów jak również odcinków lin pomiędzy nimi. Najdłuższy odciąg składający się z kilku odcinków lin oraz izolatorów miał 720m.

Wciąganie odciągów odbywało się przy pomocy dodatkowej obrotowej przystawki do żurawia pełzającego. Sam żuraw miał wysięgnik o długości 2m, sięgający tylko do środka osi masztu. Ponieważ nie można było wydłużyć wysięgnika żurawia powodowałby zbyt duży moment zginający masztu, postanowiono zastosować wyżej wspomnianą przystawkę. Był to obrotowy wysięgnik nie posiadający wyciągarek, umieszczany każdorazowo na maszcie bezpośrednio na ostatnio zamontowanym członie masztu. Obrotowy wysięgnik ustawiano na jeden z trzech kierunków, przekładano przez zblocza linę podnoszenia żurawia pełzającego i opuszczano. Podczas wciągania i napinania odciągów należało je odciągać w bok specjalnymi dźwigami posadowionymi na ziemi aby nie zastępowała kolizja z odciągani niższych pięter. Tu głównie obawiano się o izolatory lin i oporniki upływowe.

Na początku znajdował się betonowy fundament z odpowiednim uchwytem do którego montowano jeden koniec liny , natomiast drugi koniec liny zamontowany był do specjalnie skonstruowanej wciągarki o napędzie elektrycznym i sile naciągu 220 ton, umieszczonej na szynach - wyposażonej w odpowiednie przyrządy rejestrujące na bieżąco siłę naciągu . Na całej długości torowiska co kilkanaście metrów były umieszczone trójkątne stelaże zabezpieczające linę przed ewentualnym zerwaniem.

Po wykonaniu prób na pojedynczych odcinkach lin, przystępowano do łączenia ich zestawami izolatorów. Każdy odciąg główny miał różną ilość zestawów izolatorów, samych izolatorów jak również odcinków lin pomiędzy nimi. Najdłuższy odciąg składający się z kilku odcinków lin oraz izolatorów miał 720m.

Wciąganie odciągów odbywało się przy pomocy dodatkowej obrotowej przystawki do żurawia pełzającego. Sam żuraw miał wysięgnik o długości 2m, sięgający tylko do środka osi masztu. Ponieważ nie można było wydłużyć wysięgnika żurawia powodowałby zbyt duży moment zginający masztu, postanowiono zastosować wyżej wspomnianą przystawkę. Był to obrotowy wysięgnik nie posiadający wyciągarek, umieszczany każdorazowo na maszcie bezpośrednio na ostatnio zamontowanym członie masztu. Obrotowy wysięgnik ustawiano na jeden z trzech kierunków, przekładano przez zblocza linę podnoszenia żurawia pełzającego i opuszczano. Podczas wciągania i napinania odciągów należało je odciągać w bok specjalnymi dźwigami posadowionymi na ziemi aby nie zastępowała kolizja z odciągani niższych pięter. Tu głównie obawiano się o izolatory lin i oporniki upływowe.

Urządzenia napinające umieszczone były za fundamentem kotwiącym napinany odciąg. Przy napinaniu ostatniego piętra, korzystano z wykonanych specjalnie do tego celu mniejszych fundamentów pomocniczych. Zakres prac budowlanych, dotyczył również umieszczenia i zamocowania wewnątrz masztu 340 metrowej rury tzw. dostrojczej służącej do uziemienia oraz wprowadzenia kabli oświetlenia przeszkodowego. Rurę tą montowano metodą podbudowy. Elementy były skręcane na pierwszym dolnym pomoście i sukcesywnie podnoszone w celu zamocowania następnych. Odcinki rur miały długość ok. 8m.

montaż rury dostrojczej.

Na zdjęciu widoczna jeszcze luźna rura bez zamocowań izolacyjnych. Po zakończeniu montażu masztu, żuraw pełzający zszedł tą samą metodą, którą się wspinał. Przy tej okazji demontował jeszcze stężenia montażowe w które na czas budowy maszt był zaopatrzony. Podobno było tego kilkadziesiąt ton. Żuraw po zejściu do podstawy został zdemontowany tym samym sposobem, co zamontowany. Maszt został również nieznacznie podniesiony lewarami hydraulicznymi w celu demontażu wcześniej wspomnianej konstrukcji usztywniającej.

Łukasz O.